齿轮泵,齿轮油泵,圆弧齿轮泵,螺杆泵,泊头泵

河北省泊头泵业有限公司数十年优秀品质,值得信赖。

我们专业从事KCB齿轮泵、2CY齿轮泵、YCB圆弧齿轮泵的制作研发

河北省泊头泵业有限公司数十年优秀品质,值得信赖。

我们专业从事KCB齿轮泵、2CY齿轮泵、YCB圆弧齿轮泵的制作研发

输送高粘度介质的柱塞式、凸轮式、螺杆式以及齿轮式等几种类型的容积式泵其各自的技术特点,应用状况及发展趋势分析如下:

在现代产业出产中,输送各种粘稠物料的场合越来越多。如合成纤维产业中的维纶(聚乙烯醇)、腈纶(聚丙烯腈)、涤纶(聚酯)、粘胶纤维等;石油炼化产业中的原油、渣油、沥青、润滑油脂等;合成树脂产业中的环氧树脂、酚醛树脂、有机硅树脂、ABS树脂等;合成橡胶产业中的丁苯橡胶(SBR);丁腈橡胶(NBR)、硅橡胶、氟橡胶等;医药产业中的甘油、淀粉、葡萄糖;在化产业中的牙膏、洗发香波;食物产业中的奶油、巧克力,以及油漆、油墨、涂料等。

所有这些物料,其压力、温度以及侵蚀性、润滑性等物理化学性质千差万别,有的吸进口仍是高真空状态,但它们有一个共同的特点,即均为活动性很差的高粘度介质。假如以净水的粘度为单位(1cP),这种物料的粘度高达数千乃至数百万厘泊(cP)。在这种情况下,借助叶轮产生离心力而将液体向外抛出的离心泵(包括轴流泵和混流泵)显然已完全不能合用。如何泵送这些特殊“液体”成为一个十分棘手的题目。所以,专门输送粘稠物料的高粘度泵成为泵世界一个独特而十分重要的领域,探讨其研发、制造以及使用的历程及其发展趋势具有重大的现实意义。

(1)柱塞泵在蒸汽机时代,往复式泵可以称得上高粘度泵的开山祖师,在国外公司中以美国沃辛顿(Worthington)公司为代表。但跟着内燃机、电念头的普及、往复式泵的局限性变得十分凸起,其作为高粘度泵的使用几乎休止,转而以其高效率和精确计量等长处而演变为精巧的高压液压泵或计量泵等形式。

所以,容积式泵的另一大类—转子泵,现在已成为高粘度泵的主力军团。通过优越劣汰,在最近几十年中,基本上有四类转子泵仍应用于各种高粘度场合,但其使用范围和发展远景也不尽相同,

(2)凸轮泵也称旋转活塞泵、罗茨泵。依其凸轮外形,又可分为单叶、双叶、三叶等形式。该泵的特点在于凸轮作为工作转子,在一对同步齿轮的驱动下相互啮合,转子之间始终保持恒定的微小间隙,通过周期性的容积变化将物料从吸入腔带至压出腔并挤出。其长处在于转子之间不直接接触,磨损较小;轴承外置、润滑利便且不污染物料。但相对来说,其转子型线及中央距控制等加工、装配和调整精度要求较高,泄漏点多(2~4个),结构复杂,维修及运行本钱高,且出口压力波动较大。现在该型泵主要用在卫生洁净程度要求较高的医药,食物等场合。

(3)单螺杆泵 又称蛇泵、摩伊诺(Moyno)泵。该泵是早前应用极为广泛的一种高粘度泵。其转子为一根金属材质的单头阳螺杆(在垂直于轴线的断面上为圆形),定子多为橡胶材质的特殊双阴螺旋(在垂直于轴线的断面上

孔的外形为跑道形)转子在定子中动弹时所形成的密封线逐渐向出口端移动,从而使液体沿轴线从进料口移至出料口。该泵的长处在于输送平稳,脉动小且对物料无搅拌作用,对固体颗粒也不敏感。但是因为摩擦阻力大,其能耗显著高于其他形式的转子泵。如和齿轮泵比拟,在平等流量、压力等指标下,功率配置基本上为3:1。加之其定子材质等因素,定子磨损很快,需常常更换,而且完全不能应用于高温场合。

(4)双螺杆泵 又称魁姆俾泵(Quimby)。该泵的工作转子为两根同样大小的螺杆轴,一根轴上的左旋螺纹与另一根轴上的右旋螺纹相啮合,因为同步齿轮的作用,两轴相互不接触,但保持0.05~-0.15ram左右的间隙,从而形成一个个独立的密封腔。跟着螺杆的滚动,密封腔内的液体即从进料口被带至出料口。双螺杆泵兼具单螺杆泵和凸轮泵的一些长处,而且近年来,双螺杆泵已经有了较大幅度的结构优化,如在统一螺杆轴上同时加工左右旋螺纹以抵消轴向力,并将外置动弹轴承改为直接支承螺杆外圆的内置滑动轴承(铜套),同步齿轮也改在螺杆中部,因而结构大为简化,且泄漏点减少至一个。尽管如斯,因为同步齿轮浸泡在出Vl部的高压介质中,对于高温或强侵蚀性介质等情况显然不太适合。因为螺杆加工、装配及运行精度较高,对杂质较为敏感,特别是当物料有反应不完全的团块时,较轻易发生泵卡死。此外,其能耗基本上是齿轮泵的两倍。

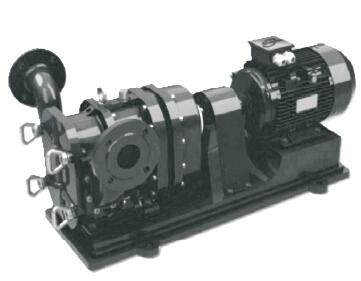

(5)齿轮泵

该泵的吸排液原理类似于凸轮泵。即由工作齿轮在吸人口脱开啮合形成真空从而吸人物料,跟着齿轮滚动,齿槽中的液体被带至排出口,在齿轮进人啮合时产生的高压作用下而排出。老式的高粘度齿轮泵在结构上也很接近于凸轮泵,也是由同步齿轮驱动一对工作齿轮,工作齿轮之间不直接接触,轴承外置且有4个泄漏点。故而这种结构无上风可言。

但是,近年来高粘度齿轮泵的结构产生了革命性的变化。以物料强制润滑整体式内置滑动轴承为首要特征的大量新技术、新材料、新工艺的综合运用使齿轮泵的应用范围越来越广泛,特别是在高温、高压的熔融聚合物输送等场合,几乎是其他容积式泵无法替换的。

目前看来,在低温低压的普通高粘度场合,使用多齿差内啮合摆线齿轮泵较为理想。其主动齿轮为爪式圆弧曲线的内齿轮,从动齿轮嵌入其中,为特殊摆线齿廓,齿数分别为ll齿和8齿,中间用月牙板隔开。该泵结构极为紧凑,流量大,噪声小,效率高,且能在较大范围内适应介质粘度的变化。

对于聚酯等高温高压场合,则必需使用外啮合熔体齿轮泵,其工作转子为一对高精度硬齿面齿轮,齿轮与轴整体加工并全部进行精密磨削及抛光,工具钢制成的整体式滑动轴承端面开卸荷槽,并将高压物料引至轴承配合面润滑降温(相对而言)后,终极回到吸入腔。该泵精度、刚度、容积效率以及尺寸不乱机能等指标都非常高,合用温度已达450℃,合用压力已达30MPa,合用粘度已达4×106cP。

除此之外,有关高粘度齿轮泵的优化设计或发展方向还有:

1)研制双圆弧齿廓的齿轮泵作为渐开线齿轮泵的增补。双圆弧齿形的齿轮齿数少,无根切,磨损小,效率高,且不会产生困油现象。

2)用斜齿、人字齿结构取代普通的直齿结构。不仅可大幅降低流量及压力脉动,还具有一定的自洁功能。国外公司甚至已在高温熔体泵中使用人字齿轮。

3)使用带多个精密传感器的电加热夹套取代热媒保温夹套,可使泵运行操纵更为简化。

4)采用太阳——行星齿轮结构,设置多个进出流道,以达到平衡径向力的目的,同时还能降低汽蚀发生的机会。该结构已在小型的纺丝计量泵上采用。

5)综合采用螺旋密封(迷宫)、机械密封、填料密封等多种形式的密封结构,以彻底解决泵泄漏题目(特别是在高真空状态下)。

6)对于有磨粒或强侵蚀性介质等特殊场合,可考虑两个泄漏点的外置轴承齿轮泵,经由特别处理的工作齿轮可同时取代凸轮转子和同步齿轮。

综上所述,各种类型的高粘度泵各有其特点和缺憾,但相对来说,跟着齿轮泵的不断发展和持续改进,以其简朴、可靠、高效、低耗、合用面广等众多长处而在高粘度领域夺得冠军的趋势已经越来越显著。

上一篇:内啮合齿轮泵日趋成为高粘度泵主流

下一篇:石油行业常用单位换算

2CY系列齿轮泵/船用

2CY系列齿轮泵/船用

点击次数:2508次

KCB齿轮油泵

KCB齿轮油泵

点击次数:2357次

ZCQ型自吸式磁力泵

ZCQ型自吸式磁力泵

点击次数:2092次

NYP型内环式高粘度

NYP型内环式高粘度

点击次数:1676次

CWB型磁力不锈钢漩

CWB型磁力不锈钢漩

点击次数:1621次

LZB螺旋转子泵

LZB螺旋转子泵

点击次数:805次

NYP型内环式高粘度

NYP型内环式高粘度

点击次数:1676次

SNH型三螺杆泵

SNH型三螺杆泵

点击次数:529次

3GCL船用三螺杆泵

3GCL船用三螺杆泵

点击次数:963次

3GL型螺杆泵(立式

3GL型螺杆泵(立式

点击次数:663次

关注微信公众号

关注微信公众号